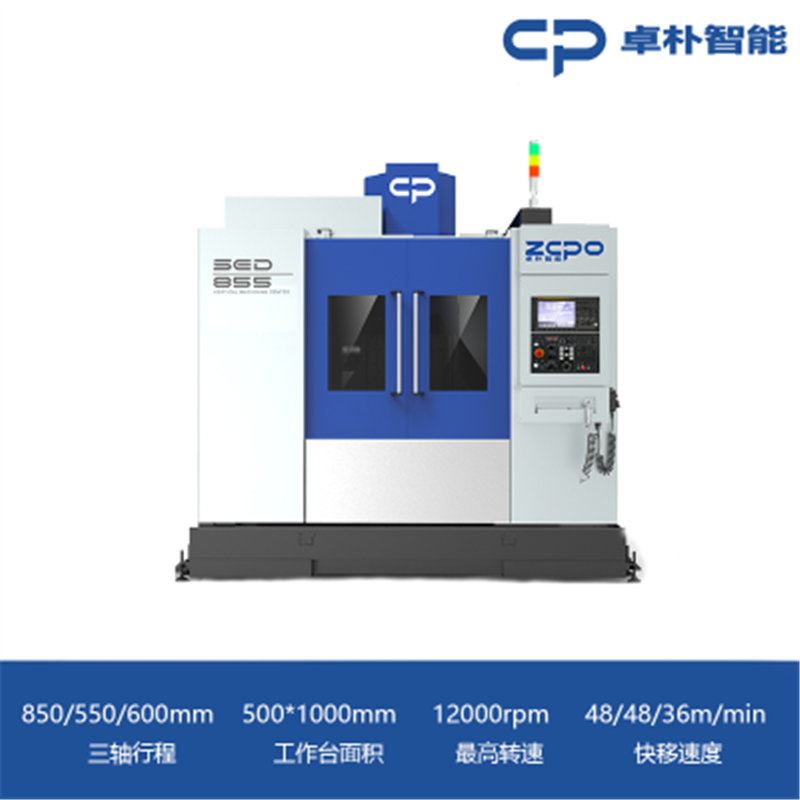

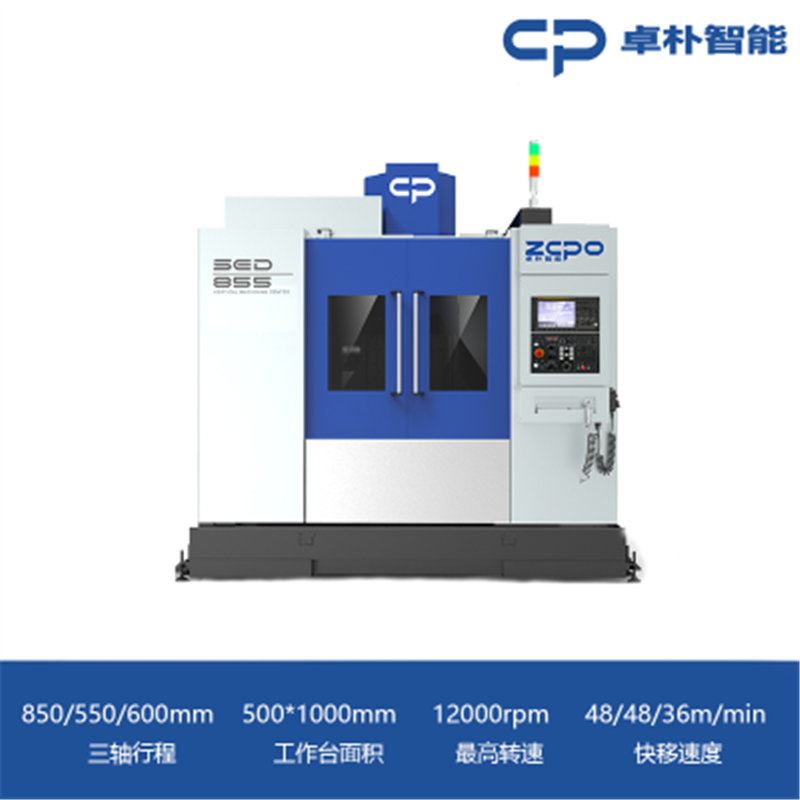

855加工中心是一種數(shù)控機床,其主要功能是通過多軸聯(lián)動實現(xiàn)對工件的自動化加工�����。它集合了銑削���、鉆孔���、鏜削�、攻絲等多種加工方式于一體���,并配備自動換刀系統(tǒng)(ATC)��、高精度伺服驅(qū)動系統(tǒng)以及先進的數(shù)控系統(tǒng)�,實現(xiàn)復雜零件的高精度����、高效率加工����。通常屬于中大型加工設備,適用于加工航空零件�����、汽車零件及大型模具等�。

1.床身與導軌系統(tǒng)

床身通常采用高強度鑄鐵或焊接鋼結(jié)構(gòu)���,經(jīng)過時效處理以消除內(nèi)應力,保證加工過程中穩(wěn)定性和精度����。導軌采用高精度滾柱導軌或線性導軌,減少摩擦和磨損����,確保刀具運動的平穩(wěn)性和精確性。

2.主軸系統(tǒng)

主軸是加工中心的核心部件�,負責驅(qū)動刀具旋轉(zhuǎn)。通常采用高轉(zhuǎn)速����、高扭矩的主軸,并配有液壓或氣動刀庫連接系統(tǒng)��,實現(xiàn)刀具自動換刀�。主軸軸承采用高精度軸承�,以保證長時間加工的穩(wěn)定性和精度。

3.工作臺與夾具系統(tǒng)

工作臺用于固定工件�,常見類型包括固定臺、回轉(zhuǎn)工作臺及多軸旋轉(zhuǎn)工作臺�。工作臺通常具備高負載承載能力��,能夠承受大型工件加工時的切削力����,同時保證定位精度�����。夾具系統(tǒng)可以根據(jù)工件形狀進行定制,以實現(xiàn)快速夾緊和精準定位�����。

4.數(shù)控系統(tǒng)

數(shù)控系統(tǒng)是大腦�����,負責接收加工程序(G代碼)����、控制各軸運動及刀具切削路徑。主流數(shù)控系統(tǒng)包括FANUC�����、Siemens�����、Heidenhain等���,具有高精度控制、友好操作界面和豐富的功能擴展���。

5.自動換刀系統(tǒng)(ATC)

自動換刀系統(tǒng)可以存放多把刀具,根據(jù)加工程序自動完成刀具切換����,提高加工效率。通常配備24至60把刀庫����,部分型號可實現(xiàn)鏈式或圓盤式刀庫,進一步縮短換刀時間���。

6.液壓��、電氣與冷卻系統(tǒng)

液壓系統(tǒng)用于刀具夾緊���、工作臺運動和輔助裝置驅(qū)動�����;電氣系統(tǒng)包括伺服驅(qū)動���、傳感器及控制線路;冷卻系統(tǒng)通過噴射冷卻液降低刀具和工件溫度�,保證切削精度和延長刀具壽命。

技術特點:

1.高精度加工

采用高精度導軌���、主軸和數(shù)控系統(tǒng)����,實現(xiàn)微米級加工精度���,適用于航空航天、汽車零部件及精密模具制造�。

2.多功能加工能力

支持銑削、鉆孔�����、攻絲、鏜削等多種加工方式�,可同時進行復雜零件的多面加工,減少工件裝夾次數(shù)���,提升加工效率����。

3.自動化與智能化

配備自動換刀系統(tǒng)、自動測量系統(tǒng)和在線監(jiān)控系統(tǒng)��,實現(xiàn)無人化操作和自動化加工�,降低對人工技能的依賴�����。

4.剛性強��、穩(wěn)定性高

采用高強度床身和高精度導軌,能夠承受大型工件加工時的切削力,保證長期加工過程中的穩(wěn)定性和精度�����。

5.柔性化加工

可通過數(shù)控程序快速切換加工工件��,實現(xiàn)不同批次產(chǎn)品的柔性化生產(chǎn)����,適應中小批量、多品種加工需求����。

6.高效率

高速主軸���、高速伺服驅(qū)動和高效換刀系統(tǒng)結(jié)合�����,使加工效率大幅提升����,尤其在批量生產(chǎn)中更具優(yōu)勢��。

855加工中心的應用領域:

1.航空航天

用于加工發(fā)動機零件��、機身結(jié)構(gòu)件及精密連接件����,要求高精度和高可靠性。能夠滿足航空零件復雜幾何形狀的加工需求����。

2.汽車制造

用于發(fā)動機缸體、變速箱殼體�����、底盤零件及模具加工。高精度和高效率的加工能力滿足汽車工業(yè)的生產(chǎn)節(jié)奏和質(zhì)量要求�。

3.模具制造

模具加工通常涉及復雜曲面和高精度尺寸��,能夠完成精密銑削����、雕刻及深孔加工����,縮短模具制造周期。

4.船舶與機械制造

用于大型機械零件、船舶結(jié)構(gòu)件及重型設備加工��,具有高承載能力和強穩(wěn)定性���,能夠應對大型工件的加工需求。

5.精密儀器

在精密儀器和電子設備制造中,能夠加工小型高精度零件��,保證產(chǎn)品精度和穩(wěn)定性���。